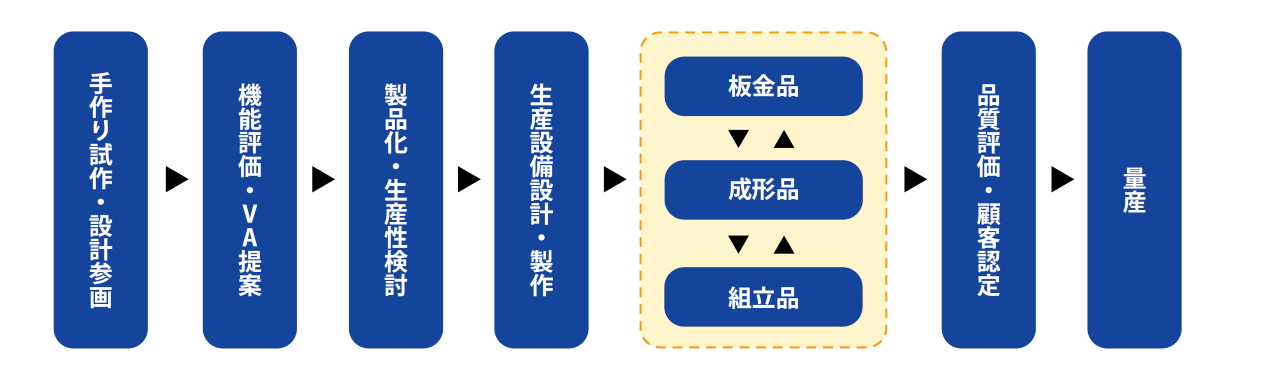

清水工業では、試作から金型製作、量産までの『ワンストップ生産体制』により、お望みの物を短納期・高品質・低コストで

ご提供させて頂きます

また常に最先端の生産・品質管理手法やIoT 技術を取り入れた『4M 活動』という取り組みを推進しています。

ワンストップ生産体制とは?

弊社は金属プレス部品とプラスチック成形部品、組立まで生産する企業です!

手作試作から金型製作、量産までの「ワンストップ生産体制」により、お望みの物を短納期・高品質・低コストで

ご提供させていただきます。

4Mプロジェクト

Machine Max Man Minimum

機械を最大限まで使い、人を最小限にする

自働化プロジェクト・生産管理プロジェクト・品質管理プロジェクト

3本柱で専門事業部を設立し、改善活動に取り組んでいます。

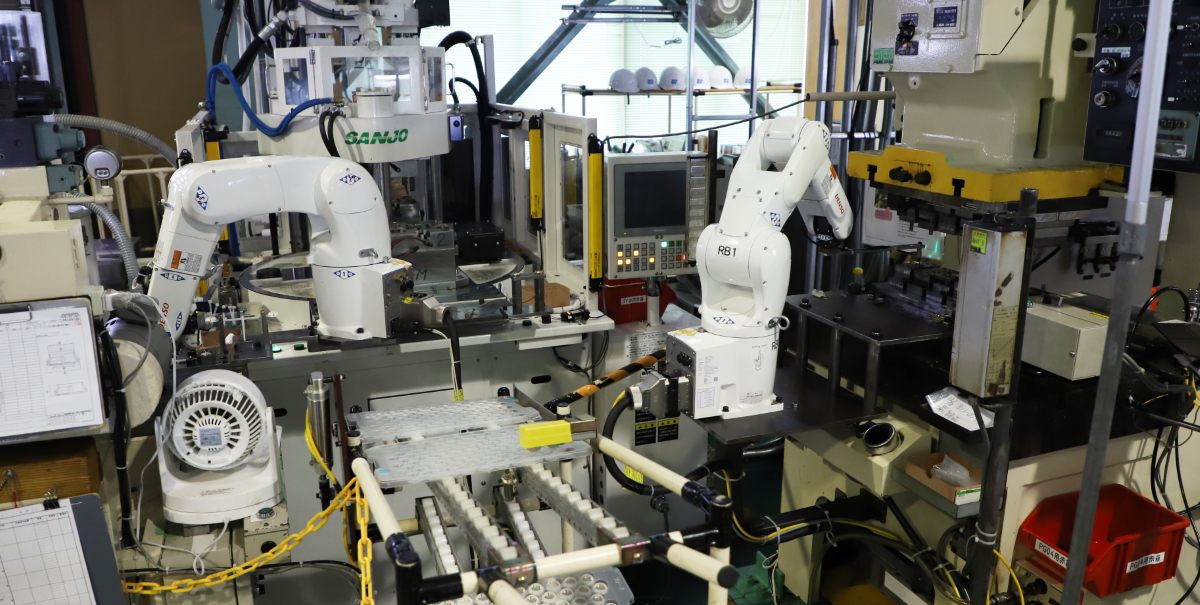

自働化プロジェクト

人手の掛かる生産ラインに対して、ロボットを駆使した一貫生産ラインの構築や目視で検査していた部品に対して、画像検査機を導入し、省人化を実施するなど歩留まりの向上、生産性向上・作業者の負担軽減も視野に入れて推進しています。

生産管理プロジェクト

全設備を一括モニターして、リアルタイムで稼働状況や進捗の「見える化」を図っております。停止設備対する処置が早くなり、更に停止時間の「見える化」により課題作業を把握する事が出来るようになり、大幅な生産性向上に繋がりました。

このようなトラブル発生時の計画修正・変更、生産立案の仕組みが確立する事で全社員の生産停止に対する意識の向上する事が出来ました。

品質管理プロジェクト

品質管理手法として解析業務の効率や精度向上、電子媒体化による情報共有化、記入ミス・測定ミス防止などを目的に取組んでいます。

計測データワイヤレス通信システム にてジマチック出力付測定器のデータをMicrosoft Excelやメモ帳などの汎用ソフトに取込みが可能なインタフェース機器を活用やプログラムを設定する事で簡単操作にて、且つ高精度な測定を誰でも、簡単に素早く行う事が出来る画像測定器など人によるバラつきが出ない機器の導入を推進しています。