プレス加工とは身近な製品の部品構造でよく行われる加工方法の一つで、新潟県燕三条地区には様々なプレス加工メーカーが操業しています。清水工業は自動車部品メーカーから求められる品質・低コストを”独自技術”で実現、更には”最新技術”を取り入れ、常に技術力を推進し、一歩先を目指したプレス加工を目指します。

順送工法

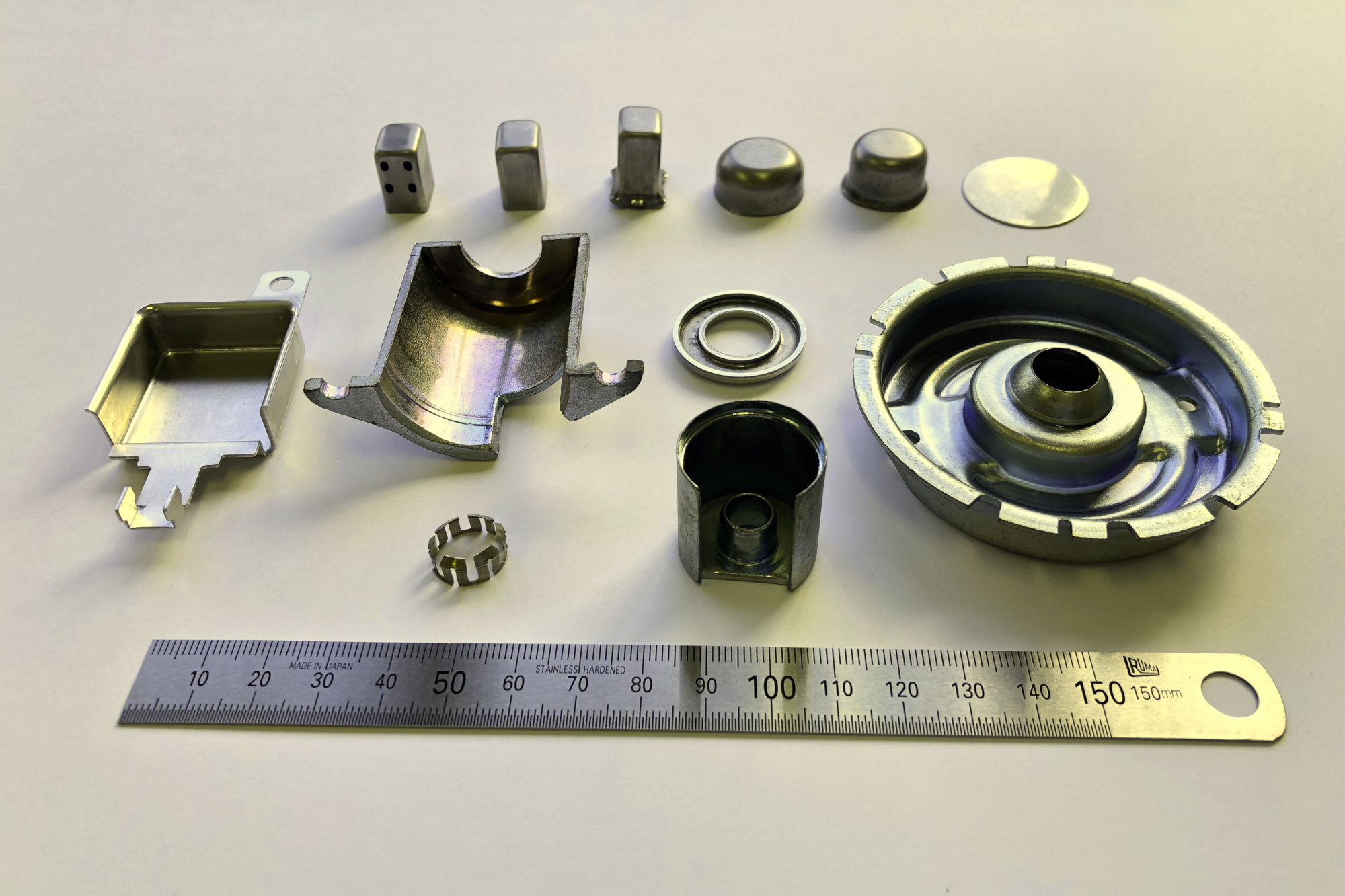

1つの金型の中に加工工程を等ピッチに配置した金型にて、1度プレスをしたら材料を工程間ピッチ長さで少し送り、製品が完成します。自動に連続加工が可能な為、大量生産に適しており、金型は複雑となりますが加工費が大幅に削減され、清水工業で最も得意分野の工法となります。

80トンプレス機7台連結ロボットライン

単発単発プレス機を複数並べてロボット搬送するライン。

省人化によるコスト削減や自動化による品質安定化を図る事が可能。

200t サーボプレス2台連結ライン

200t(2000KN)のサーボプレス機2台を連結、各プレス機・金型毎にスライドをNC制御させ、現在、高精度な肉厚で小径な筒状の機械加工部品をプレス化に成功し、現在量産中。

加工技術 『深絞り加工』

金属の板を円筒形状に加工する工法です。

長年の蓄積されたノウハウにより材質や形状による特性からシュミレーションを行います。

主に駆動部品のピンや最近では電池ケースなど幅広い用途に活用されております。

加工技術 『異形絞り加工』

深絞り加工の応用技術で角筒りや段付け絞り、絞り加工と鍛造工法を組み合わせたりと異形形状に加工する工法です。

機械加工部品や複数部品を一体化したプレスなど清水工業ではVA/VE提案としてお客様から多くの採用実績を頂いてます。

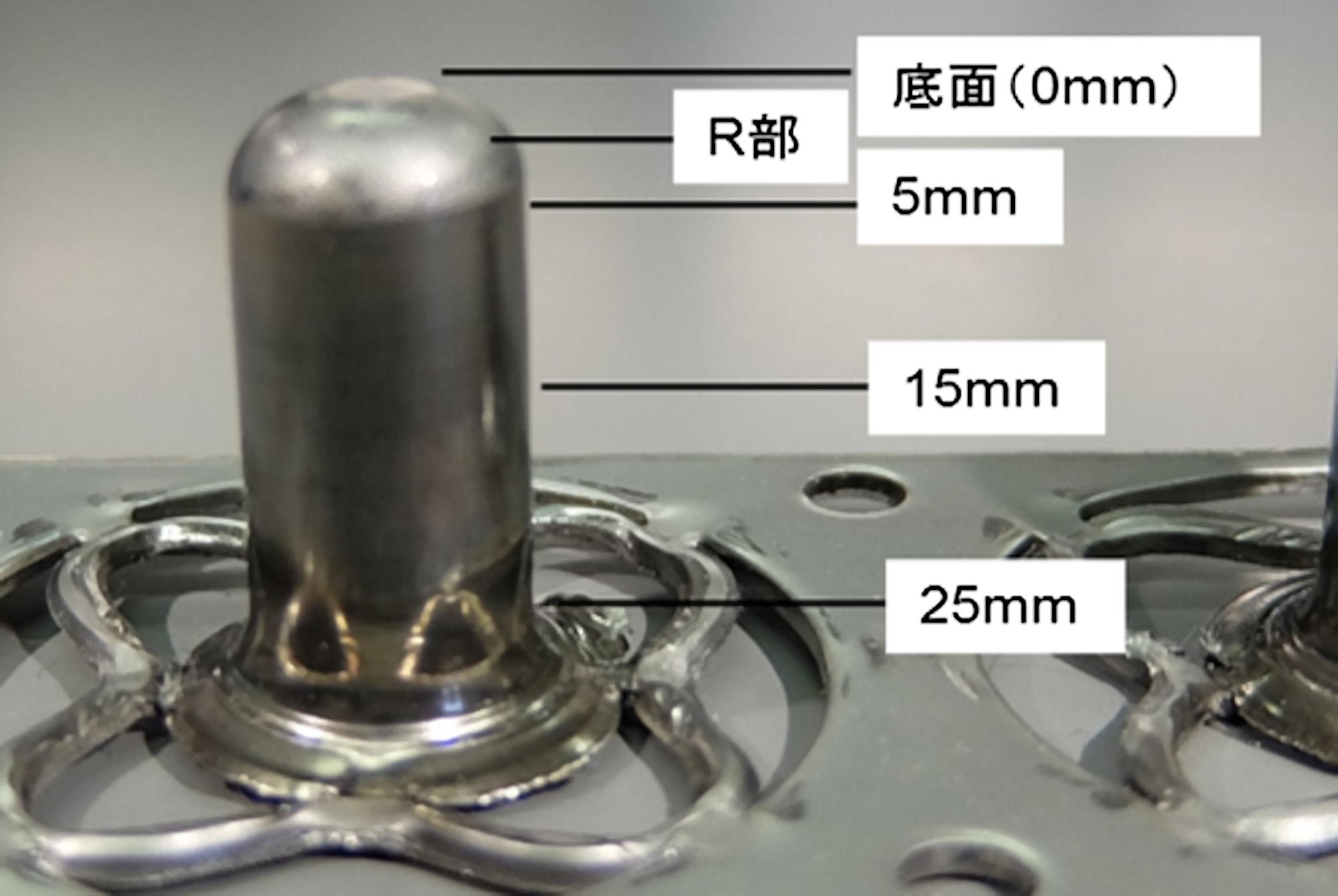

加工技術 『セラミックを用いたステンレス鋼板の温間ドライ絞りしごき加工』

新潟県特有の『温間加工技術』と洗浄レスを目的に『セラミック金型』を用いたドライ絞りしごき加工技術にて厚肉のステンレス鋼板を順送工法にて小径絞り加工を実現した”世界初”の複合技術です。