ダントツ活動を基盤とした品質体制を確立し、顧客満足の追及を常に図ります。

最新設備を駆使し、測定時間の短縮や精度向上など、お客様から信頼を得る為に徹底した品質管理を実施しています。

ダントツ工程づくり活動

断然トップの工程を作るため、不具合の真因を追及し対策すると共に考えられる原因を徹底的に排除して行く品質活動です。

毎日15分は生産設備を停止し、従業員全員による前日に発生した工程内不具合の真因追求と3現主義に基づく不具合発生対応、毎月の工程内不具合発生部品に対しての再発防止対策案の検討などを行い、現在、活動取り組みから10年を経過し、品質という概念だけでなく、生産性の改善や人財育成といった清水工業の基盤となっている活動です。

1個流し加工

ジャスト・イン・タイムの思想に基づいて、1個流し生産(セル生産)を行ってます。「材料投入~生産、検査・梱包」までを一ライン生産化し、プレスライン・プラスチック成形ライン共に実施しており、ライン内で検査を行うことで不良が出た場合でも1個目で発見し、流出を防止する事を可能です。

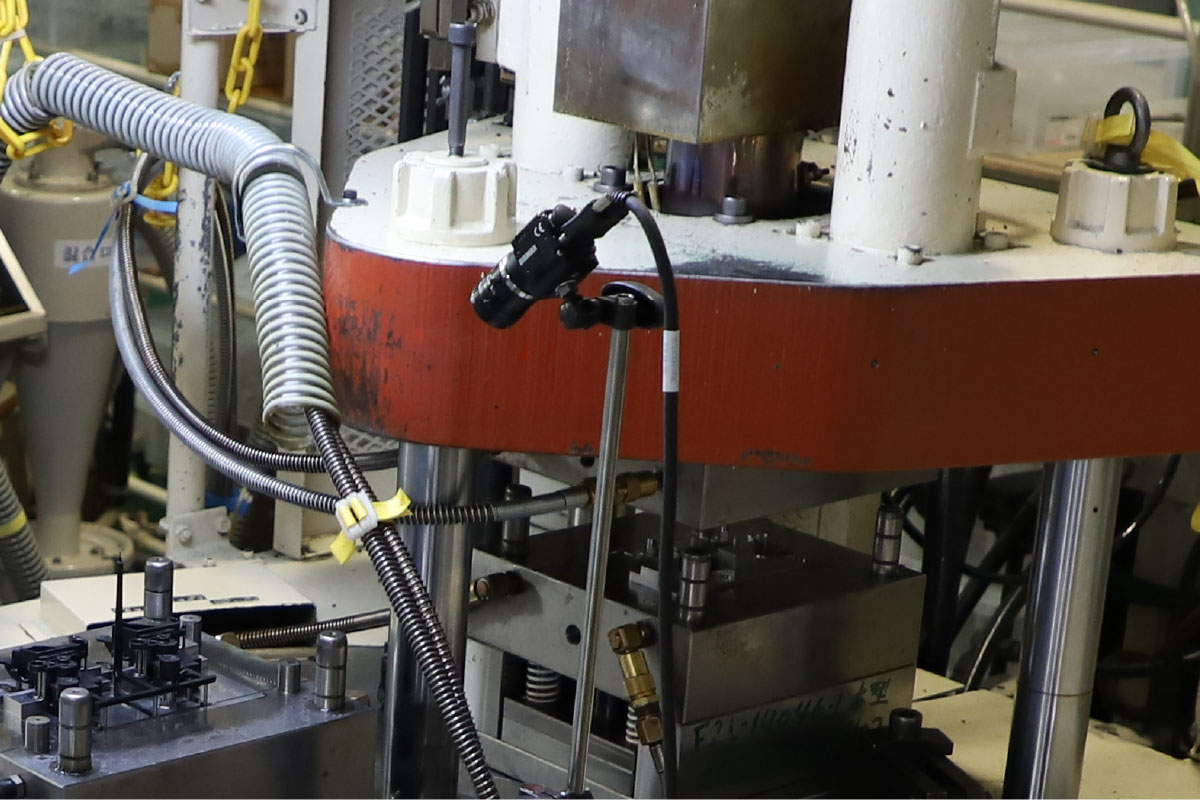

画像検査システム

(検査工程)

検査工程内にて画像検査を組み入れ、目視で判断し難い外観不具合を画像システムで判別出来る仕組みを取り入れてます。

画像検査システム

(製造工程)

製造工程内にて画像検査システムを組み入れ、製品のセット漏れなどを画像検査システムで判断し、不具合発生時には設備が停止し後工程に製品が流れない仕組みを取り入れています。

CNC三次元測定機・

CNC形状測定器

コンピュータ数値制御機能による自動測定が可能な三次元測定器、形状測定器により、高精度で信頼性の高い測定にて品質保証を実現します。

画像寸法測定器

プログラムを設定する事で簡単操作にて、且つ高精度な測定を誰でも、簡単に素早く行う事が出来る測定器を本社・下田共に保有しており、人によるバラつきない事が最大の特徴です。